硬さ試験

硬度試験の世界を探求し、金属や材料の硬度試験の原則について学び、業界標準、理論的背景、4つの硬度試験方法、および実践的な適用のヒントを学びます。

硬度試験の専門家であれ、初心者であれ、役立つリソースが見つかります。ポスターやアプリケーションノートの無料ダウンロード、ウェビナーへのアクセスなど、試験および材料分析のニーズをサポートします。

硬度試験の詳細に深く踏み込むために、当社の包括的な硬度計のパンフレットをチェックして、さらに情報を得てください。

詳細を読む

硬度試験の世界を探求し、金属や材料の硬度試験の原則について学び、業界標準、理論的背景、4つの硬度試験方法、および実践的な適用のヒントを学びます。

硬度試験の専門家であれ、初心者であれ、役立つリソースが見つかります。ポスターやアプリケーションノートの無料ダウンロード、ウェビナーへのアクセスなど、試験および材料分析のニーズをサポートします。

硬度試験の詳細に深く踏み込むために、当社の包括的な硬度計のパンフレットをチェックして、さらに情報を得てください。

詳細を読む

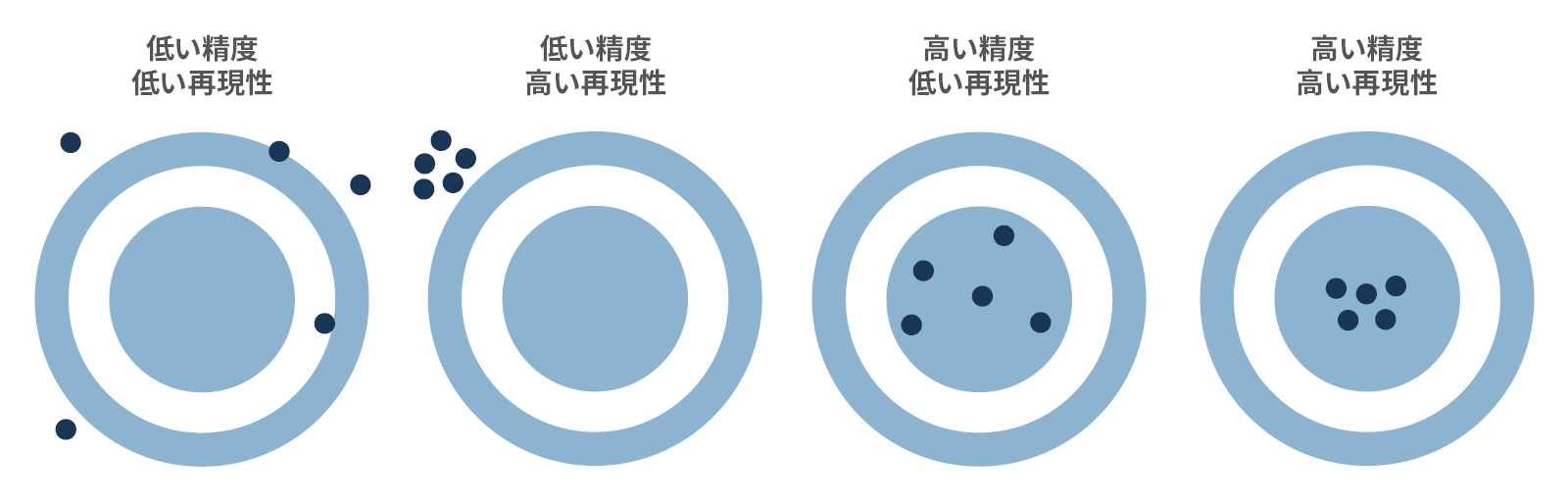

一貫した製品品質を確保し、規制値内に保つためには、適切な硬さ試験工程を使用して材料を検証することが不可欠です。そのため、お客様が必要とするスピードと精度に適合するソリューションで、常に完璧な結果を保証する必要があります。

お客様に最適なソリューションを見つけるためには、お客様の課題と硬さ試験で達成したいことを理解することが重要です。

| HARDNESS TESTING METHOD | STANDARD | LOAD RANGE | |

| VICKERS |

ISO 6507 |

1 gf - > 100 kgf |

(0.00981 - > 980.7 N) |

| KNOOP |

ISO 4545 |

1 gf - 1 kgf |

(0.0098 - ≤ 9.807 N) |

| BRINELL |

ISO 6506 |

1 kgf - 3000 kgf |

(9.807 - 29420 N) |

| ROCKWELL |

ISO 6508 |

15 kgf - 150 kgf |

(147.1 - 1471 N) |

世界有数の舶用エンジンメーカーであるMAN Energy Solutions社は、サーマルスプレーでコーティングされた鋳鉄部品の硬さ試験をより効率的に行いたいと考えていました。そこでStruersの硬さ試験機による自動化が採用されました。

その結果、1台の機械でより迅速かつ効率的なプロセスが実現しました。

製品: 硬さ試験機 Duramin-40

企業: MAN Energy Solutions

課題: サーマルスプレーコーティングされた鋳鉄部品の硬さ試験を効率化すること。

結果: 1台の機械で、より迅速かつ効率的なプロセスを実現。

インスピレーションを得る